Спецпроект • 17 Ноября 2020

Борис Галкин: «Гибкая электроника не только даст импульс к появлению новых применений, но и потеснит традиционную электронику на существующих рынках»

Российский центр гибкой электроники — первый в России производитель микроэлектронных компонентов на пластиковой основе. Директор по развитию компании Борис Галкин рассказал, как создать гибкий экран, как развивается мировой рынок гибкой электроники и почему у России отличные перспективы на этом рынке.

В чем различие между привычной нам электроникой и гибкой?

Я предпочитаю использовать термин «пластиковая электроника». Он лучше подходит, чем «гибкая», потому что гибкость конечному продукту нужна не всегда.

Традиционная электроника производится на основе кремния, а в гибкой электронике используется пластик. Кремниевые чипы по природе своей достаточно хрупкие, тогда как пластиковые компоненты при механических воздействиях не подвержены деформациям, что делает их более приспособленными для применения в тех сферах, где интеграция традиционной электроники проблематична. Другие преимущества — массогабаритные характеристики: компоненты на пластике весят на порядок меньше и в несколько раз тоньше кремниевых аналогов. Более того, в ряде применений при сопоставимых характеристиках пластиковая электроника уже дешевле, чем кремниевая. По мере развития индустрии пластиковой электроники разрыв в цене будет увеличиваться.

Какие части устройства могут быть гибкими?

На сегодняшний день гибкими могут быть многие компоненты: экраны, сенсоры, аккумуляторы, микросхемы, корпуса и т. п. Компания Samsung уже выпустила смартфон, который превращается в планшет, — у него сгибается и разгибается экран.

Электроника появляется в тех местах, где раньше это было невозможно представить, например сенсорный экран на одежде или медицинские патчи, — датчик приклеивается, как пластырь, а устройство измеряет пульс, давление или другую биометрию. Можно создать и более сложные медицинские сенсоры, например детекторы рентгена с адаптируемой кривизной, что сделает возможным другой уровень точности измерений. Это актуально как для медицинских применений (например детектор, оборачиваемый вокруг руки пациента), так и для неразрушающего контроля (дефектоскопия труб).

Есть решения, где важна не гибкость, а, скорее, изогнутость, например в автомобиле. Экран можно интегрировать в панель управления или в стойку бокового зеркала (слева от водительского сиденья) — чтобы выводить на него картинку с камеры и сделать видимой «слепую» зону.

Шансы на новом рынке

Россию нельзя назвать успешным производителем кремниевой электроники, каковы наши шансы в «гибкой» отрасли?

Россия сильно отстала от мировых лидеров кремниевой электроники. Этой индустрии уже 50 — 60 лет, у нас она начала развиваться очень поздно. В мире в это инвестированы такие объёмы денег, что догнать и перегнать очень сложно.

«Гибкая» электроника, в отличие от кремниевой, начала развиваться в индустриальном масштабе совсем недавно, менее пяти лет назад. Сегодня мы находимся на первых этапах развития технологии. Россия оказалась в числе стран, которые первыми решили инвестировать в индустриальную технологию. Одно дело — иметь лабораторные образцы, и совершенно другое дело — иметь технологию, которая позволяет выпускать промышленную серийно воспроизводимую продукцию: не пару десятков образцов, а десятки, сотни тысяч и миллионы единиц.

Мировой рынок «гибкой» электроники оценивается в $41.2 млрд по состоянию на 2020 год, а к 2030 году вырастет почти вдвое, до $74 млрд.

Чем занимается Российский центр «гибкой» электроники и как он появился?

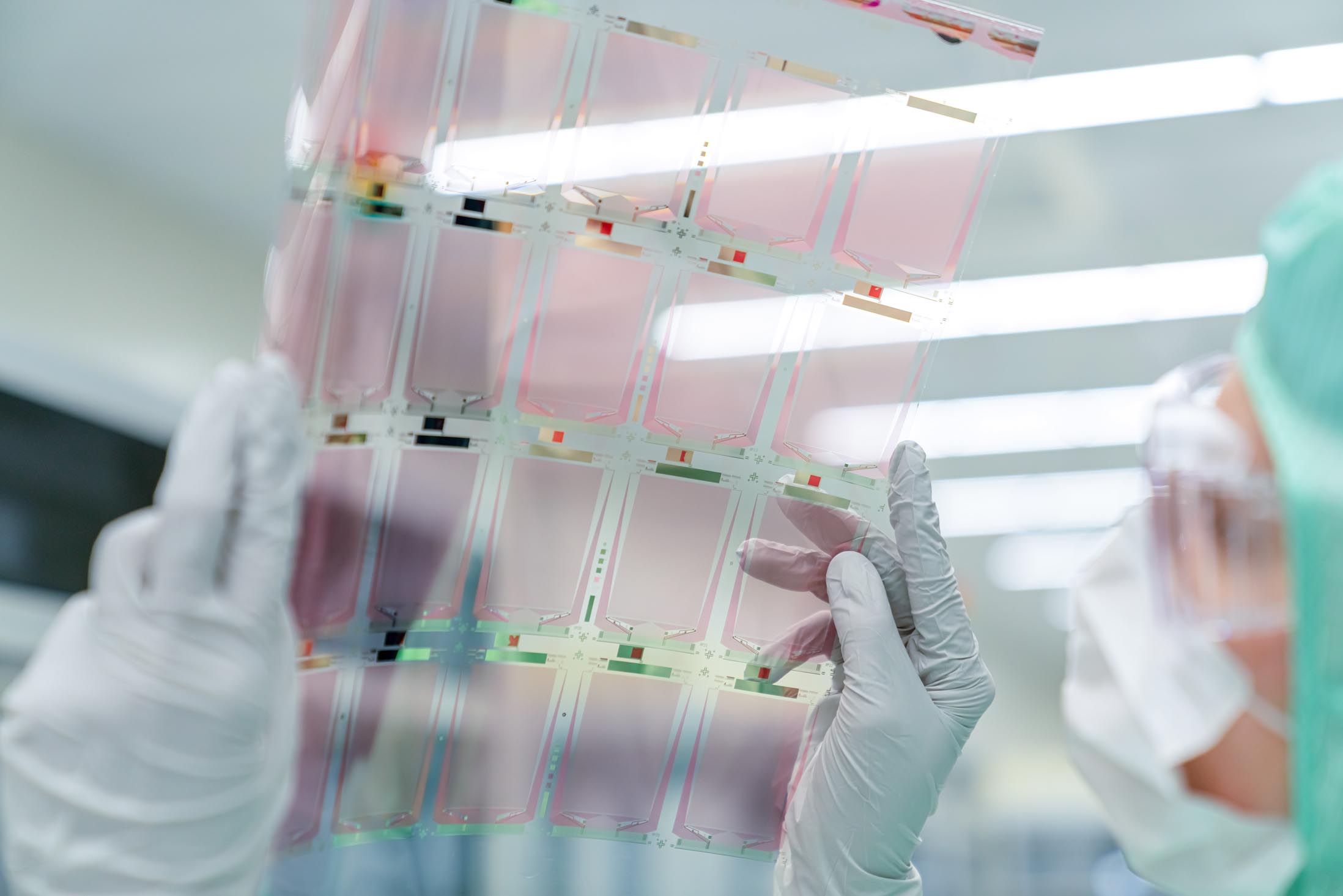

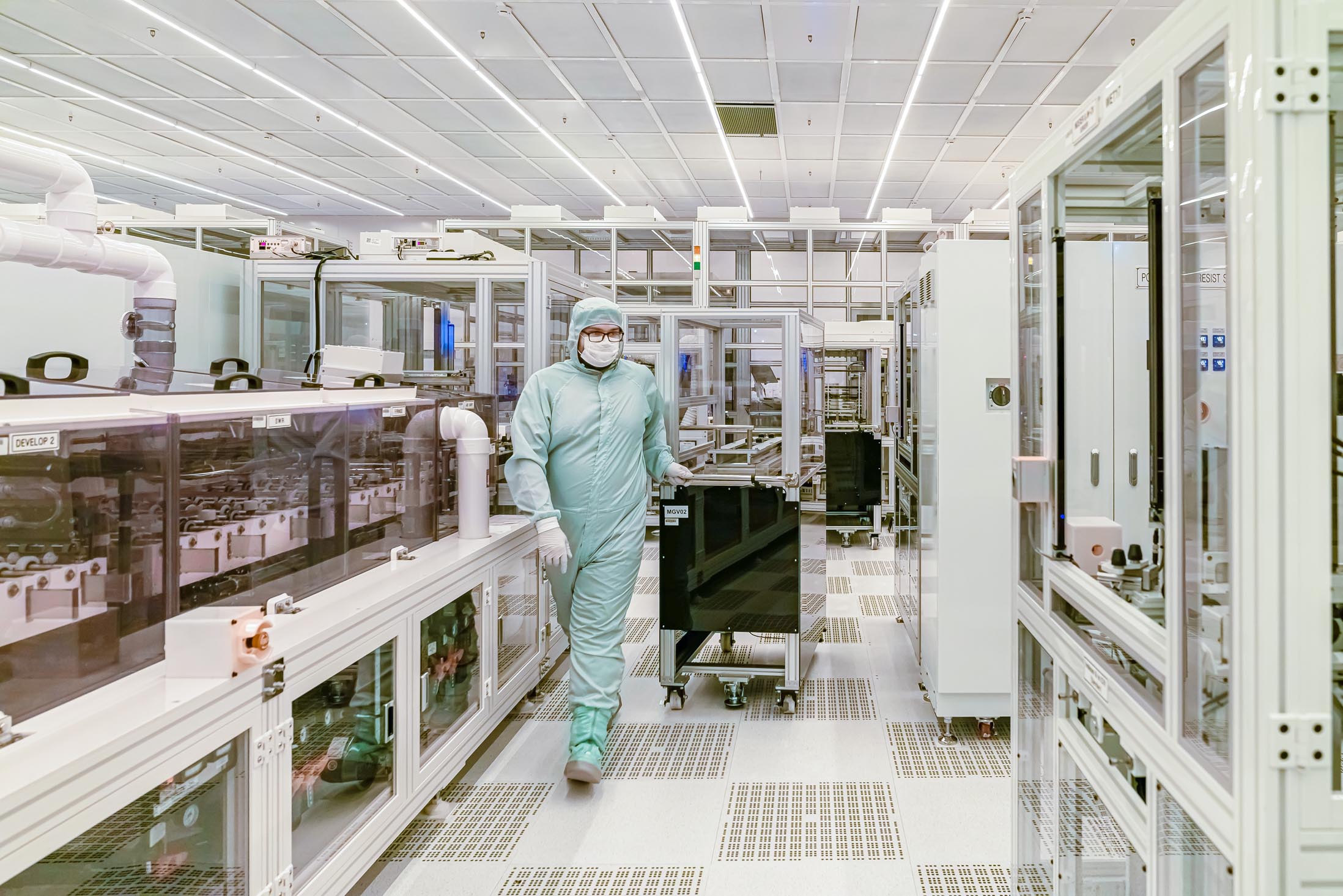

Российский центр «гибкой» электроники запущен в этом году, официальное открытие состоялось в марте 2020 года, перед самым началом пандемии CoVID-19 в России. Основной продукт завода — пластиковые тонкоплёночные транзисторные матрицы. TFT-матрица — это ключевой компонент, проще говоря, мозг (или сердце) многих радиоэлектронных компонентов. С помощью таких матриц создаются, например, ЖК- или OLED-экраны смартфонов, детекторы рентгена, биометрические сенсоры, чипы для RFID-меток, экраны на «электронной бумаге» (EPD-экраны).

Наш завод спроектирован таким образом, что на нём можно производить TFT-матрицы по двум прорывным глобальным технологиям. Первая — органическая электроника (трансфер от британской компании FlexEnable), вторая — металлооксидная технология IGZO (оксид индия, галлия и цинка) — трансфер от бельгийской R& D-организации IMEC). Органические TFT-матрицы используются для создания EPD- и ЖК-экранов, а также биометрических сенсоров и детекторов рентгена, а IGZO TFT — для интегральных микросхем и OLED-экранов. Наша ставка на две технологии снижает технологические и «бизнесовые» риски вывода на рынок новой технологии. Более того, ряд ведущих исследовательских групп ведут разработки на стыке органических и металлооксидных технологий. Это может привести к разработке принципиально новых типов продуктов на горизонте двух-трех лет, которые можно будет серийно производить на нашем заводе. Идея создания такого завода появилась более пяти лет назад. Около двух лет ушло на проработку концепции и переговоры с инвесторами.

«ТехноСпарк» выполнил организацию всего комплекса работ по созданию и запуску завода — от проектирования до трансфера технологии и пуско-наладки технологического оборудования, — а также кооперацию технологических партнёров и переговоры с инвесторами. Основным инвестором выступил Фонд инфраструктурных и образовательных программ «Роснано» при поддержке Правительства Москвы.

Коллеги и конкуренты

Кто ещё в мире занимается производством «гибкой» электроники?

В мире сейчас примерно пять игроков разных масштабов, которые занимаются производством «гибкой» электроники.

Мы очень рады, что компании Samsung после десяти лет интенсивной работы удалось наладить серийное производство изгибаемого OLED-экрана. Samsung работает с технологией низкотемпературного поликремния, которая имеет ряд преимуществ и недостатков. Это очень капиталоёмкая технология с порогом входа в несколько миллиардов долларов.

В Британии есть компания по пластиковой электронике для выпуска пластиковых RFID- и NFC-меток. Они делают ставку на создание RFID-меток, которые будут в несколько раз дешевле кремниевых аналогов. Это должно открыть новые сегменты рынка, самый значимый из которых — FMCG-продукты. Интеграция таких меток в упаковку даст возможность отслеживать полный цикл жизни товара, а также на новом уровне взаимодействовать с покупателями. Например, рецепты блюд или коктейлей на смартфоне при считывании NFC-метки.

Компания в США занимается разработкой и производством детекторов рентгена на базе технологии IGZO.

Японцы тоже активно двигаются в направлении технологии IGZO. Они не занимаются производством, а передают свою технологию индустриальным игрокам. Так, несколько лет назад компания Sharp запустила завод по производству IGZO-телевизоров по этой технологии.

Чем Российский центр «гибкой» электроники отличается от мировых конкурентов?

У других компаний производственная технология создана под какой-то один тип продукта. Мы же изначально проектировали площадку таким образом, чтобы иметь возможность быстро адаптироваться под потребности рынка.

TFT-матрицы, основной продукт завода, имеют множество применений. Мы начинаем работать с клиентами из разных сегментов и будем так работать в ближайшие два года. Когда мы дойдём до точки, в которой объём заказов будет превышать нашу производственную мощность, мы будем выбирать наиболее маржинальные продукты и фокусироваться на них.

Масштабы и перспективы

Чем Российский центр «гибкой» электроники занимается сейчас, через полгода после запуска?

Сейчас мы завершаем трансфер нашей первой технологии и отгружаем небольшие партии экранов на электронной бумаге. Целевые применения — электронные ценники, бейджи, смарт-карты и цифровые вывески.

Мы сейчас ведём переговоры по производству электронных ценников с несколькими компаниями, и если они увенчаются успехом, в следующем году можно будет прийти в магазин и увидеть электронный ценник с экраном нашего производства.

Параллельно с этим у нас ведётся несколько НИОКРов. Они направлены на создание архитектуры и дизайна для новых применений — это пластиковые RFID-метки, сканеры отпечатков пальцев, детекторы рентгена и ЖК-экраны. В случае успеха каждый из НИОКР ведет к прорыву. Например, уже упомянутые изогнутые ЖК-экраны отлично дополнят столь популярные сейчас умные колонки, корпус которых полностью обернут экраном. Это даст принципиально другой уровень взаимодействия с пользователем.

В основном вся ваша продукция пойдёт на экспорт?

У нас есть технологические партнёры, которые давно присутствуют на мировом рынке как игроки в сфере «гибкой» электроники. В Великобритании это FlexEnable, компания, занимающаяся органической электроникой. В континентальной Европе — Imec, бельгийская научно-исследовательская организация, и её технологическая дочка в Голландии, которая называется Holst Centre. Поскольку сами они занимаются только разработкой, заказы на производство будут передаваться нам.

80% продукции пойдёт на экспорт

Это в первую очередь экспорт в силу того, что рынок применений за рубежом гораздо более прогрессивный, чем в России. Со временем это будет меняться, но пока мы видим значительно больший интерес именно за рубежом.

Какие у вас объёмы производства и какие цели на ближайшие годы?

Когда мы выйдем на полную мощность серийного производства, то сможем производить 4 тыс. кв. м электроники в год. В переводе на готовые компоненты это 1,5 млн экранчиков для электронных ценников либо сотни миллионов чипов для RFID-меток. Если считать в экранах для смартфона, это около 100 тыс. экранов в год.

Сейчас мы ведём переговоры с рядом потенциальных клиентов. Есть несколько крупных контрактов, каждый из которых может занять от 10% до 50% наших объёмов производства каждый.

В следующем году мы планируем завершить трансфер технологии IGZO и выйти на серийное производство.