14 сентября 2022 • Спецпроекты • Партнерский материал

В гараже рождаются не только IT стартапы. История компании «Вулкан», которая за 15 лет стала крупнейшим производителем профессионального теплового оборудования в стране

История крупнейшего российского производителя теплового оборудования в России началась с разобранной иностранной плиты на кухне ночного клуба. О том как вчерашний студент заинтересовался промышленностью и как в развитии бизнеса помогла господдержка, рассказывает основатель компании «Вулкан» Максим Стрельников.

Я открыл компанию через год после окончания института. Это было 15 лет назад, в 2007 году. Вообще в производство оборудования я попал из сферы общественного питания. После выпуска из вуза я пришел в бизнес семьи и с 2006 по 2011 год занимался управлением ночным клубом. Получалось, что первые годы я ночью зарабатывал деньги, а днем вкладывал их в производство. В 2011 году заведение продали, и я сосредоточился на создании оборудования.

В 2006 году на российском рынке было невозможно найти профессиональную газовую плиту. Это я узнал, когда организовывал кухню в ночном клубе. Тогда мы купили для себя итальянскую плиту, но, как инженеры, не могли не посмотреть, как она устроена. В итоге мы в свободное время разобрали ее и за полгода разработали, сертифицировали и продали первую профессиональную российскую газовую плиту для тубдиспансера в Рязани. Недавно мы ее выкупили обратно для нашего музея — до сих пор отлично работает.

Любое успешное дело не обходится без удачи. Когда мы сделали и продали для тубдиспансера первую плиту, оказалось, что в Рязани на них огромный спрос, — во всех детских садах и школах стояли советские плиты, которые требовали замены.

Как только Горгаз и администрация узнали про нас, мы обсудили возможные поставки, выиграли аукцион и в течение пяти лет заменяли устаревшие плиты в муниципальных учреждениях. Это нам давало постоянный сбыт, пока мы настраивали продажи, разрабатывали дилерскую политику и участвовали в выставках. В 2010 году мы также начали заменять плиты в детсадах и школах Петербурга.

Нашей первой производственной площадкой был гараж. В нем работали два человека. Средства брали из прибыли клуба и там же находили кадры. Так, нынешний главный инженер производства раньше работал администратором в нашем заведении.

Минус работы в гараже — сложность сертификации. К счастью, есть два пути. Первый — сертификация производства. Второй — сертификация продукции. В этом случае важно не где, а как сделан продукт. Естественно, мы выбирали этот путь.

Первая плита сертифицирована в лаборатории в Петербурге. Сейчас уже мы сертифицируем все производство. Это нужно делать каждые пять лет. В прошлом году мы потратили на сертификацию около миллиона рублей, но нам помог центр поддержки «Мой бизнес». Раньше сертификация стоила дешевле. 15 лет назад, когда мы начинали, на это было нужно не больше 60 тыс. руб., но требования ужесточились и мы, как ответственные производители, это поддерживаем.

Сначала мы собирали оборудование из немецких комплектующих. Мое четкое убеждение — чтобы быть на федеральном рынке, нужно участвовать в крупнейших выставках. С 2009 года мы участвуем в выставке «ПИР» в «Крокусе». В первый же год там мы познакомились с немецкой компанией Heidebrenner и расширили ассортимент с газовых плит до 200 наименований, собирая их из немецких комплектующих.

В 2014 году это стало невыгодно, но к этому моменту мы уже импортозаместили часть компонентов. У нас было собственное производство систем управления, которые регулируют мощность гриля, а газовые горелки для азиатских плит wok стали лить у рязанской компании «Чугун 62».

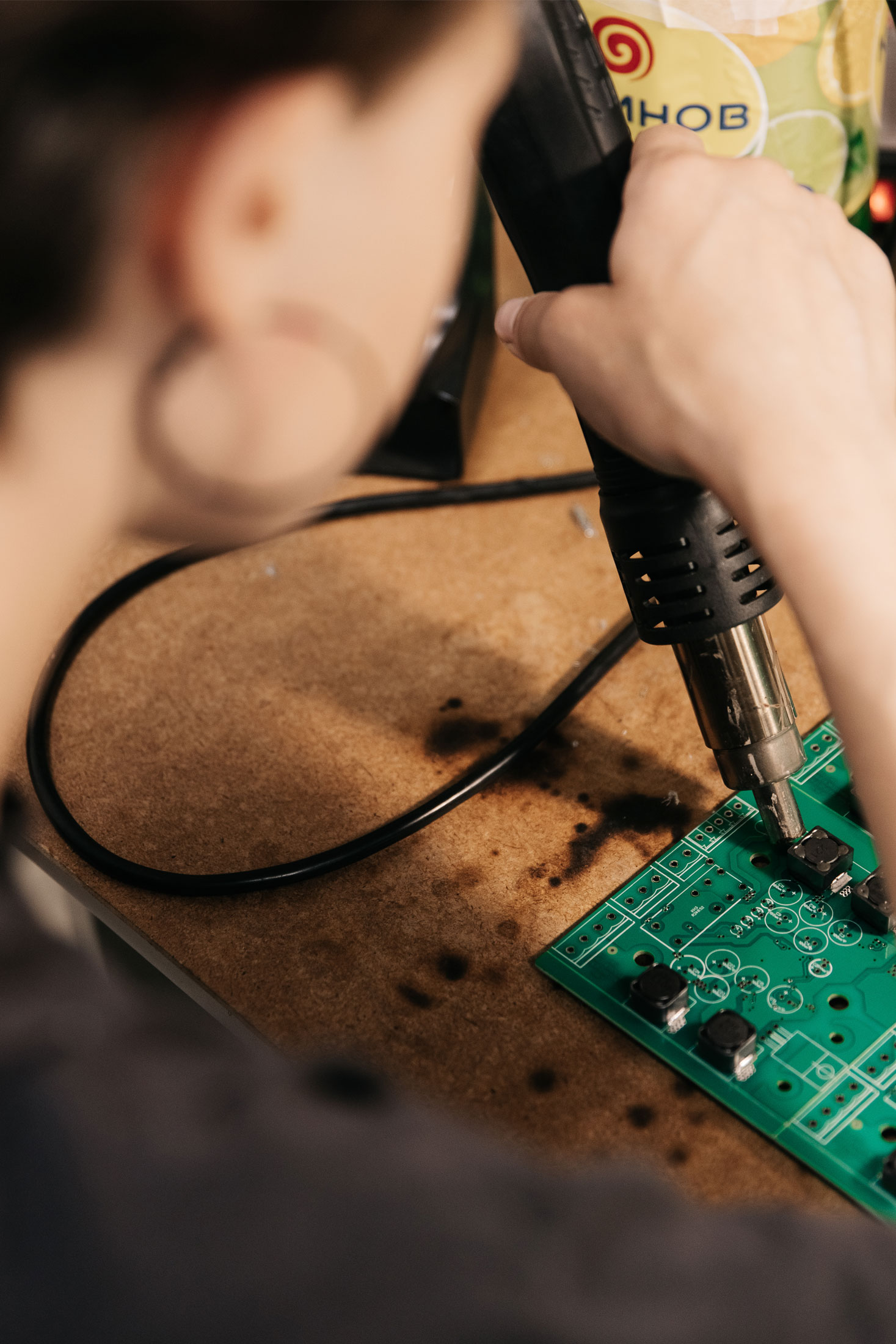

На сегодняшний день компания имеет полный цикл производства. Он начинается с металла — мы вырезаем заготовки на лазере, в следующем цеху гнем их, потом свариваем, получая детали. Также у нас собственная линия SMD монтажа, на которой устанавливаем электронные компоненты на платы. На сборочной линии вставляем наши платы в корпус и получаем целые устройства, которые идут на сборку.

На сегодня общая площадь производства — 3 тыс. кв. м. На нем работают 70 человек, причем только 40 из них заняты на производстве, а остальные — менеджеры. Это стало возможно благодаря ЧПУ станкам с автоматическим управлением.

«Вулкан» в цифрах

3 тыс.

кв. м — площадь производства.

70

человек — количество сотрудников.

40

из них работают на производстве.

Мы прошли несколько стадий роста. Вначале нам были необходимы собственные станки, так как заказывать всё на стороне невыгодно. Чтобы взять на них кредит в банке, нужна недвижимость под залог. А чтобы купить недвижимость — нужны деньги. Без интереса кредитных организаций в этой сфере очень сложно. Нам повезло взять в кредит 100 кв. м площади, которую быстро выкупили. С появлением этой площади мы смогли взять кредит на станки, а с прибыли — купить новую площадь и ее снова дать в залог.

Наше производство расположено на территории бывшего завода, который мы частями выкупаем. Сначала у нас было 100 кв. м, потом докупили 300, потом еще 200, потом еще 500, а потом все остальное.

Сейчас в компании два направления. Первое — это тепловое оборудование для приготовления продуктов питания. Второе — производство компонентов для других производств. Например, металлические заправочные коробы на АЗС «Роснефти» сделаны нами. Второе направление приносит примерно треть выручки.

В 2021 году по отношению к 2020 году наш рост составил 44%, и это при том что вся отрасль сильно пострадала.

В 2021 году по отношению к 2020 году наш рост составил 44%, и это при том что вся

отрасль сильно пострадала.

Естественно, не обходилось без ошибок. Через два года после нашего запуска похожие плиты стала делать «Чувашторгтехника». Это был крупный конкурент, который решил победить нас ценовой войной. Нашей ошибкой было то, что мы начали снижать цены вслед за ними. Крупной компании это было проще, а мы шли ко дну. В итоге немецкая компания, чьими комплектующими мы пользовались, посоветовала убрать все дешевые компоненты и уйти в премиум-сегмент. Мы подняли цены на 30% и через месяц увеличили продажи на треть.

В начале у нас не было никакого бизнес-плана. Мы на листочке посчитали затраты на производство, сравнили со стоимостью зарубежных плит и поняли, что можно заработать. Позже мы поняли, что производство должно строиться на планах, а не на событиях, поэтому у нас есть ежедневный, недельный, месячный и годовой план. Также есть план продаж и прибыли.

В нашем бизнесе — многоступенчатая система продаж. Ее основа — дистрибьюторы, которые покупают оборудование и продают его компаниям. 60% нашего сбыта проходят именно через них. Основные инструменты продвижения — профессиональные выставки, на которых можно найти партнеров и клиентов, а интернет-маркетинг — это, скорее, поддержка, чтобы нас было легко найти.

На всем протяжении развития нам помогали разные меры господдержки. Мы два раза получали грант по национальному проекту «Малое и среднее предпринимательство». Первый — на 25 млн руб. на создание роботизированной системы выдачи заказа. Это так называемый ресторан без людей. По нему мы выполнили все свои обязательства и уже запустили продажи.

Второй — 30 млн руб. на разработку инновационной индукционной плиты. В ней будет не четыре конфорки, а единая поверхность, на которую можно ставить кастрюлю в любое место. Это позволит поварам использовать нестандартную посуду и экономить энергию. Сейчас мы разрабатываем концепцию и проводим теоретические расчеты. На втором этапе создадим первый прототип, а на третьем, в 2023 году, получим опытный образец.

Также господдержка по национальному проекту «Малое и среднее предпринимательство» помогала участвовать в международных выставках. В прошлом году мы в третий раз были на крупнейшей выставке в нашей сфере в Милане и 90% затрат на площадку нам оплатил Региональный экспортный центр.

Также недавно мы смогли получить субсидию центра инжиниринга Рязанской области в 600 тыс. руб. на производство собственных ручек переключателей. До этого использовали немецкие и тайваньские, а к новому году получим первые ручки, отлитые по нашей форме в Екатеринбурге.