Как засунуть Tesla в Mustang 67 года и выйти на оборот в 100 млн руб. в год. История «КБ Архипов»

Василий Архипов с самого детства знал, чему он посвятит свою жизнь: 20 лет назад, еще московским школьником, он рисовал автомобили на уроках. Сейчас он построил инжиниринговый центр, в котором создан новый российский электромобиль. Техническая база Tesla, полностью с нуля спроектированный и произведенный карбоновый кузов, кастомный салон и внешность классического Ford Mustang 67 года — так сделан проект R67 для российской компании Aviar Motors. К этому проекту он шел последние 13 лет. За эти годы Архипов лично и с командой разрабатывал и своими руками делал корпуса беспилотников для военных и «зеркало» для космической обсерватории «Миллиметрон», карбоновые электробайки и лонгборды, демонстрационные столы для «Касперского» и оборудование для видеосъемки. А количество кастомных карбоновых деталей для автомобилей не поддается подсчету. Архипов рассказал Inc., кому в России нужен карбон, почему его бизнес каждый год увеличивается вдвое и как долго средняя наценка проектов в этой отрасли будет превышать 300%.

«Карбон — это не понт»

Первое, что видишь при входе в помещение, занимаемое командой Архипова, — кастомный мотоцикл. В двухэтажном здании 1902 года постройки, где сидят инженеры КБ Архипов и непосредственно расположено производство, такой мотоцикл не один. Никакого хайтека — старые добрые кафе-рейсеры, прямиком отсылающие в 60-е годы XX века. Масса неожиданных инженерных решений, но ни на одном из них нет ни грамма карбона!

«Мотоциклы — это хобби. Это стиль, это красота, это понт, в конце концов. А в карбоне для меня понтов уже нет. Скоро не останется и для всех остальных, это вопрос ближайших лет», — говорит 37-летний Василий Архипов. Мало кто в нашей стране может с полным знанием дела говорить, как на самом деле обстоят дела с индустрией углепластика. Архипов может. Он прошел путь от слепых экспериментов в гараже по созданию первых карбоновых деталей до совладельца инжинирингового центра, специализирующегося исключительно на задачах, связанных с применением углепластика.

«Потребность российского рынка в разработке и производстве изделий из углепластиков колоссальна, она сильно превышает производственные возможности российских компаний. Это дает огромные перспективы роста и огромную же прибыльность — мы отказываем очень многим потенциальным клиентам и не беремся за проекты с маржинальностью менее 70%», — рассказывает предприниматель. И дело тут не только в деньгах — дело в интересе. «Если к нам приходит клиент и говорит, что ему нужно разработать и произвести карбоновую копию условно существующего металлического стола, мы ему откажем с вероятностью 100%. Такую копию можно сделать, это очень просто, но в этом нет практического смысла. Сейчас мы можем выбирать клиентов, которые, образно говоря, уперлись в стену. Тех, кому нужно сильно дешевле. Тех, кому нужно технологичнее. Тех, кому нужно быстрее. Нужно то, что еще никто не делал. Вот такие задачи мы любим и уважаем. Потому что у людей есть реальная боль, а в нашей работе есть реальный смысл», — говорит Архипов.

И часто для таких задач композиты — идеальное решение. Чем отличается углепластик от традиционных материалов, например металла? У металла есть заданные свойства, которые изменить невозможно, — прочность, жесткость, упругость. Проектировщики ограничены этими параметрами, а значит, для достижения нужных показателей вместо детали оптимальной формы нужно что-то дополнительно придумывать — где-то ребро жесткости, где-то приливы, где-то еще что-то… С композитными материалами в проектировании можно опуститься на «уровень ниже». Можно задавать нужные характеристики еще на этапе создания самого материала, на этапе придумывания «пирога». Путем подбора препрегов, клеев, смол можно сделать жесткий материал, а можно — гибкий. Расход материала минимален и сокращается время производства. Во-первых, форма детали оптимальна, в ней нет лишних элементов. Во-вторых, при фрезеровке детали в расход идет много металла, а углепластик клеится сразу по форме.

Что это дает? Невероятную скорость и дешевизну при производстве относительно малых серий. «Сколько стоит производство партии из 10 алюминиевых капотов для условного Гелендвагена? Страшно представить, как два чугунных моста. Какова себестоимость производства такой же партии капотов из углепластика? Ну, скажем, 200−300 тыс руб за 10 штук. Стоимость продажи такой партии — 2−3 млн руб. В случае с производства из алюминием речь пойдет о себестоимости как минимум на порядок выше», — говорит Архипов.

Более того, многие задачи просто не решить другими методами, без применения углепластиков. Клиенты приходят из разных отраслей — не только детали для авто, но и медицина, и авиация, и космос. «Рынок огромен, спрос на разработку и производство продуктов из углепластика растет бешеными темпами и будет расти еще многие годы», — уверен Архипов.

От карбоновых капотов до космической обсерватории

Такой спрос на карбон в России был не всегда. Архипов знает об этом не понаслышке — он один из первых производителей карбоновых деталей для автомобилей в России. Далось это ему непросто и не сразу. После окончания школы в Москве он попытался поступить в МАМИ на автодизайн, чтобы реализовать свою тягу к созданию автомобилей, но провалился на вступительных экзаменах. «Дизайн я сдал на 5, а вот на русском языке провалился», — рассказывает Архипов. Катастрофой это не стало — родители из дома не гнали и продолжали кормить, так что вопрос зарабатывания денег на выживание перед ним не стоял. И тогда он пошел к тем, кто понимал в красивых автомобилях больше других, — в студию «Автолак» к Ильнуру Мансурову, одному из первых и лучших российских художников аэрографии. «Я делал все, что скажут, ни о какой оплате речь не шла, мне важно было находиться рядом и видеть, как работают люди, которых я просто боготворил», — говорит Архипов. Так он попал в мир московского автомобильного тюнинга.

В итоге он остановился на студии A: Level — на тот момент одной из лучших тюнинг-студий страны. Поворотным для Архипова стал проект The Big — переделка Mercedes S-класса в кузове w140. Там была масса интересных решений, дизайн для него сделал Владимир Пирожков, один из лучших российских автодизайнеров, работавший на Citroen и Toyota. Но главным оказалось не это. Кузов для автомобиля решили делать из карбона. Но в России его сделать было просто некому. В Москве создали макет и отправили в Германию, и уже там были созданы карбоновые детали. «И у меня в голове щелкнуло: мне это интересно, и на этом можно заработать. Очевидно, есть спрос и нет предложения», — рассказывает Архипов.

Накопив немного денег, в 2006 году Архипов со своей подругой Екатериной Крамаренко открывают компанию КБ 1901. «Я снял гараж в гаражном кооперативе за 15 тыс. руб. в месяц. Не было в свободной продаже материалов, приходилось все везти из Европы, я ничего не умел. Экспериментировал 2 года совершенно наощупь, решал проблемы одну за другой. На русском языке информации не было вообще, Катя мне помогала, что-то искала и переводила с иностранных форумов. Изначальная бизнес идея — делать карбоновые капоты на вазовские “десятки”. Сейчас это звучит смешно, это правда», — улыбается Архипов.

К 2010 году он почувствовал себя уверенно — пришло понимание и опыт в производстве. К тому же в какой-то момент компаньонам повезло — один известный московский стритрейсер, человек очень небедный, поверил в них и заказал карбоновые капот и багажник для Mitsubishi Lancer Evolution. Дал небольшую предоплату, на которую можно было закупить немного материала. «Я был воспитан в той парадигме, с той планкой качества, которую задал A: level. Все должно было быть очень круто. И когда я отдавал этот первый капот, я, честно скажем, был им недоволен. Но реакция заказчика была для меня неожиданной: “Это просто вау! Вот деньги — мне нужно еще 10 капотов, 10 багажников, несколько комплектов дверей, порогов…” Так мы вышли на рынок тюнинга для владельцев Evo», — рассказывает бизнесмен.

Параллельно появился магазин по оптовой и розничной продаже расходных материалов для производства деталей из карбона. В итоге обязанности распределились просто: Василий занимался производством, а Екатерина — магазином. И не сказать, чтобы производственная часть была сколь-нибудь прибыльной. «Первые 10 лет в бизнесе я был вообще не про деньги. Я себя считал технологом, а бизнес отдавал на откуп своим компаньонам. Когда мы с Катей занимались КБ 1901, нас кормил магазин. Наше производство ничего не приносило в лучшем случае, а может, было и убыточным — никто это не считал. В лучшем случае мы считали только стоимость материалов, а самое главное — затраченное время — не считали вообще», — говорит он.

Зато начали появляться уникальные проекты, например участие в создании космической обсерватории «Миллиметрон», которая должна быть запущена на орбиту в ближайшие годы. Архипову нужно было создать основную часть этого телескопа — гигантское карбоновое «зеркало». Технологические требования к зеркалу — запредельные. При работе в космосе при экстремальных температурах зеркало должно сохранять свои размеры с допуском на изменения в 10 микрон на 3 метра. Склеить элементы зеркала нужно было с допуском в 1 микрон. «Сказать, что было непросто, — значит ничего не сказать. Мы искали нужные для зеркала материалы по всей Европе, организовывали сложную логистику перевозки препрега при сохранении низкой температуры, а потом долго решали возникающие вопросы для создания зеркала, попадающего в эти допуски. Несмотря на то что прошло 8 лет, это до сих пор мой самый технологически сложный продукт. Я считаю, что именно на нем я окончательно состоялся как технолог», — вспоминает Архипов.

В какой-то момент компаньоны разошлись в дальнейшем видении развития. Екатерина считала, что нужно сосредоточиться на торговле, Василию же интереснее было решать все новые инженерные задачи. В итоге в 2012 году партнеры «оформили развод». Екатерина сосредоточилась на магазине, а производство было продано одной из сетей по продаже автозапчастей. «Катя — огромный молодец. У нас сохранились хорошие отношения, и она до сих пор владеет одним из старейших и уважаемых российских магазинов, специализирующихся на продаже компонентов для производства карбоновых деталей», — говорит он.

В 2013 году Архипов делает следующий шаг: от производства кастомных карбоновых изделий — к инжиниринговым услугам, когда клиент мог обратиться со своей болью и получить технологическое решение для своей проблемы. Вместе с братьями Германом и Федором Суворовыми он основывает компанию «Инжинити», где фокусируется на решении проблем клиентов, выступая по сути техническим директором компании. Первые 2−3 года существования компании все шло отлично, узнаваемость росла, средний масштаб проектов — тоже. Специалисты «Инжинити» участвовали в создании проекта «футуристического» трамвая R1 Атом для Уральского вагоностроительного завода, создали проект карбонового беспилотника для военных, сделали корпуса пультов управления для военных кораблей. Росло количество инженеров, количество производственников, задач становилось все больше…

Но потом что-то пошло не так. В 2016 году партнеры расходятся. Официальная версия — разные взгляды на бизнес. С Архиповым остаются инженеры и производство, но бренд и компания «Инжинити» — у Суворовых. Подробно о причинах Василий говорить отказывается, лишь отмечая: «В 2016 году после развода с компаньонами по “Инжинити” я создал инжиниринговый центр “КБ Архипов” и занялся непосредственно строительством бизнеса. До этого — и в КБ 1901, и в “Инжинити” — я отдавал все бизнес-процессы на откуп своим партнерам. Но “КБ Архипов” для меня — это совсем другая история».

«Мы технологи»

В том же 2016 году Василий Архипов в третий раз создает новую компанию вместе с новыми партнерами. Теперь она называлась «КБ Архипов». В названии зашифрованы их имена. Один из совладельцев — сегодняшний технический директор компании, 26-летний Кирилл Белов, пришедший в «Инжинити» студентом 5 курса «Бауманки», прямо перед написанием диплома. Диплом Белов так и не дописал, зато прошел путь от стажера до партнера и теперь нанимает себе в сотрудники своих бывших однокашников, уже дипломированных специалистов. Второй, владелец группы «Русские инвестиции» Кирилл Игнатьев, — старший товарищ Архипова и его крупный заказчик. «Хотя формально мы не входим в группу “Русские инвестиции”, но фактически занимаемся НИОКР для проектов группы», — говорит Архипов.

С учетом того, что Архипов никогда не привлекал заемные деньги, в момент создания «КБ Архипов» ему пришлось непросто. Однако оно того стоило. К концу 2016 года у него был свой офис для разработки и производства, пул заказов, огромный наработанный опыт, а еще поддержка «Русских инвестиций» и технический директор, который позволил Архипову сосредоточиться не на решении конкретных технических задач, а на развитии бизнеса.

Сейчас задача Архипова — перейти от массы малых проектов к проектам более сложным и дорогим. И это постепенно происходит. «Мы рассчитываем, что в 2019 году будем работать в основном над 5-ю проектами каждый стоимостью более 20 млн руб. К этому все идет — пул основных проектов на этот год уже сформирован», — говорит он.

Бизнес компании растет примерно вдвое каждый год. И это в режиме самоограничения роста, чтобы не дать компании попасть в ситуацию разрыва между возможностями и взятыми заказами, когда их будет просто невозможно выполнить. «Рынок только растет, задач становится все больше и больше. Скажем так, по итогам 2018 года наш оборот — более 100 млн руб. Основные затраты — это, конечно, зарплата сотрудников и аренда помещения. Работает у нас 23 человека. Средняя зарплата наших инженеров — 80−100 тыс. руб. в месяц. Аренда съедает 0,5 млн руб. в месяц. Материалы в проекте практически ничего не стоят. Маржинальность — огромная. За проекты с наценкой менее 300% мы в принципе не беремся, это неинтересно», — говорит Архипов.

От беспилотника до электробайка — проекты «КБ Архипов»

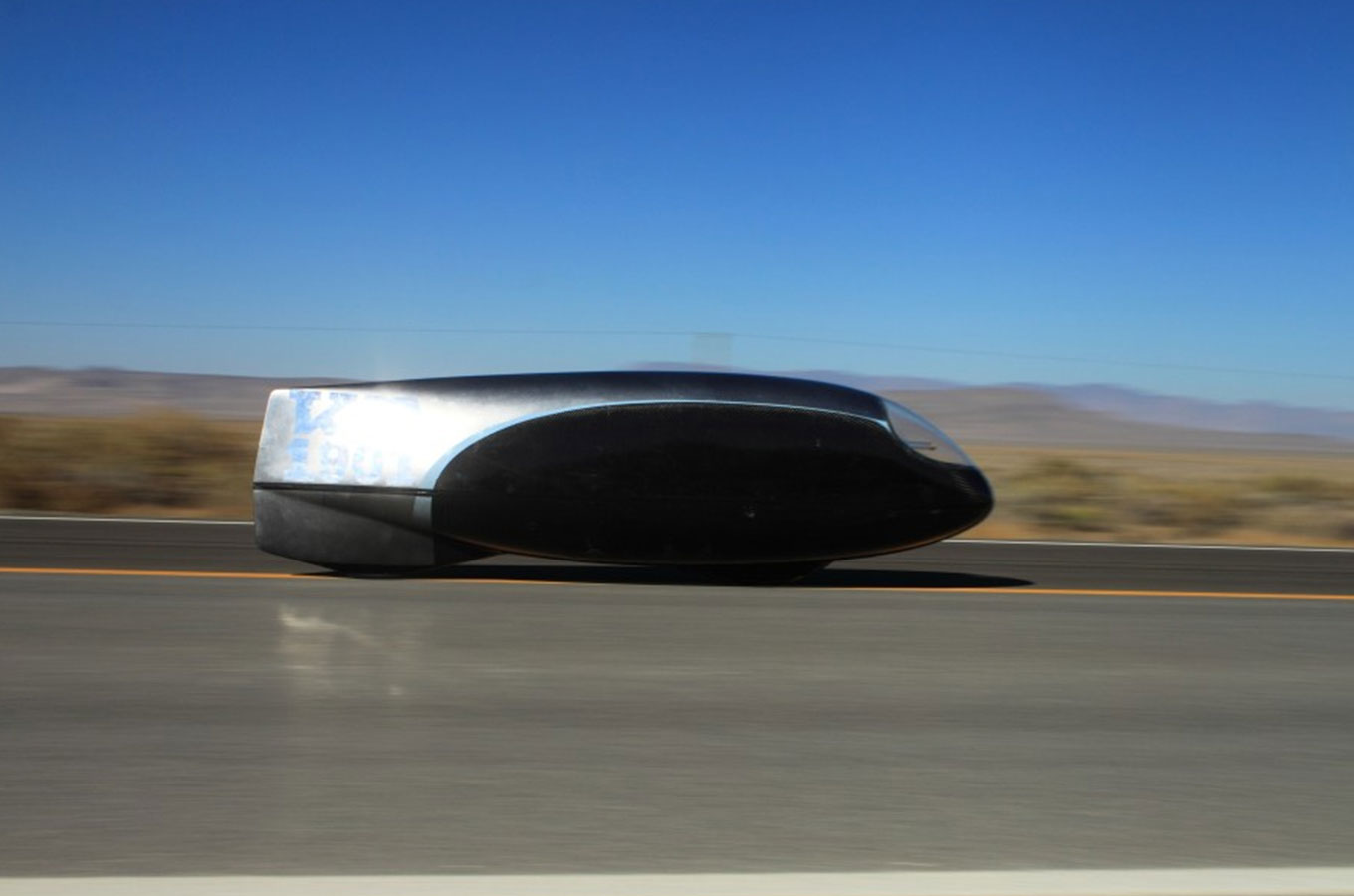

Обтекатель для скоростного веломобиля, установившего мировой рекорд в 133,78 км/час.

Полностью разработанный с нуля для компании DRIVEECO LLC карбоновый электробайк. Готов к промышленному производству.

Военный беспилотник для компании Аэрокон АО.

Он уже придумал, куда «КБ Архипов» будет двигаться в ближайшие годы. Пока это сервисная технологическая компания, которая помогает заказчиками решать их проблемы с помощью карбона. По его мнению, одна из огромных проблем российского производства в широком смысле этого слова —это практически полное отсутствие технолога, человека, который может связать инженера и рабочего, производящего продукт. Технолог может и должен создавать и развивать методологию производства: создание технологических карт, системы контроля производства и приемки продукции. Собственно, жесткий недостаток технологов и обусловливает то качество продукции в стране, которое мы имеем на выходе, говорит Архипов. «Мы себя видим именно технологами», — резюмирует он.

Интересно, что компания начинает экспериментировать и с собственными проектами: разработала и сейчас планирует вывести на рынок кейсы под брендом «Менделеев». Это премиальные, прочные, но легкие кейсы из карбона стоимостью 100−200 тыс. руб. «Естественно, это не массовый, нишевый продукт. Но на нем мы пытаемся понять, как сделать такой продукт, который воспринимается как “премиальный”. Тестируем “на людях” разные варианты финишной обработки внешней поверхности, фурнитуры, кожи и ткани внутри», — рассказывает Архипов. Для серийного производства группа «Русские инвестиции» совместно с «КБ Архипов» в середине марта запустила в Иваново промышленную площадку «Композитная мануфактура».

Еще пример — в 2017 году компания полностью и с нуля разработала для клиента модель карбонового электробайка, начиная от дизайна и заканчивая технологическими картами на производство каждой детали. Естественно, был создан и пилотный образец, — то есть с нуля создается проект, по итогам разработки которого продукт можно отдавать в промышленное производство. Не чертежи и уж тем более не эскизы, а готовые матрицы и подробные технологические карты с указанием, как какую деталь запекать и как собирать все это вместе. Клиент очень хотел, чтобы этот электробайк производился в России, но пока у нас в стране нет мощностей, на которых можно произвести запланированную клиентом 1 тыс. электробайков в какие-то обозримые сроки.

Впрочем, он уверен, что придумал проект, который, с одной стороны, позволит при необходимости обеспечить масштабное производство, а с другой — установить всеобщие высокие стандарты в российской отрасли углепластика.

Карбоновый «Авито»

Чтобы решить эту задачу, компания создала свой собственный программный продукт под названием «Технологическая ячейка». Последний год производственная составляющая компании работает именно в этой программе. Она позволяет выстраивать и контролировать технологический процесс производства углепластиковых продуктов от начала и до конца. Какие материалы необходимы? Сколько времени займет производство? Каковы этапы производства? Что нужно на этапе контроля качества?

Рабочий с планшетом, на котором запущена эта программа с технологической картой создания конкретной детали, может создать эту деталь даже не обладая специальными знаниями. Бери это, клади сюда вот так, потом делай вон то, потом жди столько-то и потом контролируй так. Результат — выросшее качество продукции и значительное сокращение сроков производства.

Но это только первый этап. Сейчас компания зарегистрировала «Техячейку» в Едином реестре программных продуктов Минсвязи и начинает тестировать ее у коллег по отрасли. Что дает компании внедрение этого продукта как фактически отраслевого стандарта? «Это стандартно высокое качество финального продукта в среднем по отрасли. А если деталь получается одинаково хорошей вне зависимости от того, кто ее произвел, мы или наши коллеги? Это значит, что в принципе для заказчика все равно, кто ее произвел, если выдержаны все требования к продукту», — считает Архипов.

Значит, говорит Архипов, можно идти дальше и создавать систему распределения заказов по отрасли. Сейчас этого функционала в «Техячейке» еще нет, его только начинают разрабатывать. Но и сейчас, и в обозримом будущем в этом есть смысл, ведь заказов в принципе больше, чем производителей. Судя по развитию событий, эта тенденция сохранится надолго. «А значит, мы можем делиться заказами друг с другом и оптимально загружать производственные мощности. В идеале должно получиться такое карбоновое “Авито”. Заказчики с относительно высокой степенью гарантии найдут исполнителя и будут уверены в качестве конечного продукта, с одной стороны, а с другой стороны, производители смогут работать и зарабатывать бесперебойно», — рассказывает он.

Со временем к системе «Техячейки» Архипов хочет подключить производителей и продавцов сырья, а еще учебные заведения — для помощи в обучении кадров для отрасли.

Кроме того, сейчас компания рассматривает возможность продажи заинтересованным инвесторам практически готового производства в формате оборудование плюс ПО («Техячейка») под ключ. По словам Архипова, первые 5 инвесторов уже готовы заняться таким бизнесом. Фактически инвесторы смогут получить и готовое производство, и подключение к базе заказов. Стоимость входа в такой бизнес — около 5 млн руб., предлагать такой вариант рынку Архипов планирует начиная с осени текущего года.

Этим, по замыслу Архипова, развитие системы не ограничивается. В перспективе она позволит производителям зарабатывать не только на производстве продукта, но и на интеллектуальной собственности.

О чем речь? «Вы производитель. К вам пришел человек, которому нужен карбоновый капот на “Мерседес”. Вы за нескольких итераций создаете необходимую технологическую карту в формате “Техячейки” и производите этот капот. А потом выкладываете информацию о наличии у вас такой техкарты в облачную часть “Технологической ячейки” с параметрами: такие-то затраты времени, материала, такая-то себестоимость. Теперь, если ко мне придет клиент с аналогичным запросом, мне уже не нужно будет экспериментировать и тратить на эксперименты время и материалы — я покупаю у вас эту техкарту и могу приступать к производству. Это позволяет участникам системы, как максимум, зарабатывать и, как минимум, экономить, сокращая время и средства на эксперименты и подбор материала. Но и это еще не все. Такая база и возможность оперативно обмениваться техкартами позволяет быстрее распространять лучшие практики по отрасли: если вы придумали оптимальное решение, оно мгновенно распространится на всю отрасль, а вы заработаете», — рассказывает Архипов.

Электрический «Мустанг»

«Технологическая ячейка» дала возможность всего за 8 месяцев создать с нуля проект электрического «Мустанга» — проекта R67 для компании Aviar. Как это было? «К нам пришел заказчик, который захотел электромобиль с внешностью классического масл-кара — Ford Mustang 1967 года. Весь проект обошелся не дороже, чем купить новую серийную Lamborghini. Но Ламбо он не хотел, а хотел современную машину», — говорит бизнесмен.

У заказчика было 2 варианта — искать старый «Мустанг» и затем интегрировать в него электромотор и батарею, или, наоборот, взять силовую конструкцию современного электромобиля и создать для него кузов из углепластика. В первом случае клиент получил бы архаичный кузов 1967 года с низкой жесткостью и практически отсутствующей пассивной безопасностью, во втором — современный автомобиль, отвечающий всем современным стандартам автопроизводителей. Высокая жесткость кузова, хорошая звукоизоляция и высокая пассивная безопасность. Как дополнительный бонус — полный комплект технологической документации, оснастки и моделей для производства таких автомобилей в малой серии. После недолгих размышлений, был выбран второй вариант.

Дизайн для автомобиля сделала Студия транспортного дизайна Антона Кужильного. Он профессиональный промышленный дизайнер, работавший над проектом Marussia Motors, футуристическим трамваем R1 и еще многими известными проектами.

В качестве донора была куплена Tesla, от которой осталась только база — скейтборд, как говорит Илон Маск. По сути, это тележка с электромотором и батареями. И уже на этом скейтборде был построен несущий карбоновый кузов. Естественно, со всеми расчетами, подбором материалов и тестами на разрыв, жесткость и так далее. Надежность и безопасность нового кузова должна быть не хуже, чем исходного кузова Теслы. Сейчас проект фактически закончен. «Для нас это пока самый масштабный проект, и он отражает то направление, по которому я хочу идти», — говорит Архипов.

Стать автопроизводителем

В словах Архипова есть смысл — к владельцу компании Aviar уже потянулись потенциальные заказчики. Несколько сотен человек по всему миру уже заинтересовались покупкой такого автомобиля. «Мне кажется, мы угадали с потребностью людей — уникальная внешность и лучшие технологии в одном флаконе за стоимость серийной машины-люкс», — говорит Архипов.

Автомобильный рынок умирает, уверен он. «Массовое автомобилестроение, каким мы его знаем, подходит к концу. Как начинались автомобили? Автопроизводители конца XIX — начала XX века не делали автомобиль целиком. Они выпускали шасси — упрощенно говоря, тележку с двигателем, — а кузов и салон делали известные каретные мастерские. Посмотрите на классику премиальных автомобилей того времени — Bentley, Bugatti, Packard. Но со временем индустрия окончательно пришла к парадигме, заложенной еще Фордом с Model T, — массовому производству абсолютно одинаковых машин. И сейчас самая популярная машина в мире — серебристая Toyota Corolla. Если сейчас существует автомобиль, который я никогда не куплю, — это она. Но времена меняются, и мне кажется, что мы в обозримом будущем придем к ситуации, когда большинство людей откажутся от собственного автомобиля, перейдя на каршеринг. А меньшая часть, те, кто любит автомобили и может себе позволить что-то интересное, перейдет на кастомы: блочное шасси, но малосерийный кузов и персонализированный салон. Собственно, наш Aviar — именно такой пример», — рассказывает бизнесмен.

Долгосрочная цель Архипова — построить «каретную мастерскую» XXI века. «Как показывает наш опыт с Tesla, нет никакой необходимости влезать в техническую часть — силовой агрегат, подвески, тормоза… Все это и так сделано на отличном уровне. А вот сделать на базе такого электромобиля малосерийный автомобиль, нечто совершенно новое по восприятию, — это задача, которая мне очень интересна», — рассуждает он.